- Yazar Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:39.

- Son düzenleme 2025-01-24 09:38.

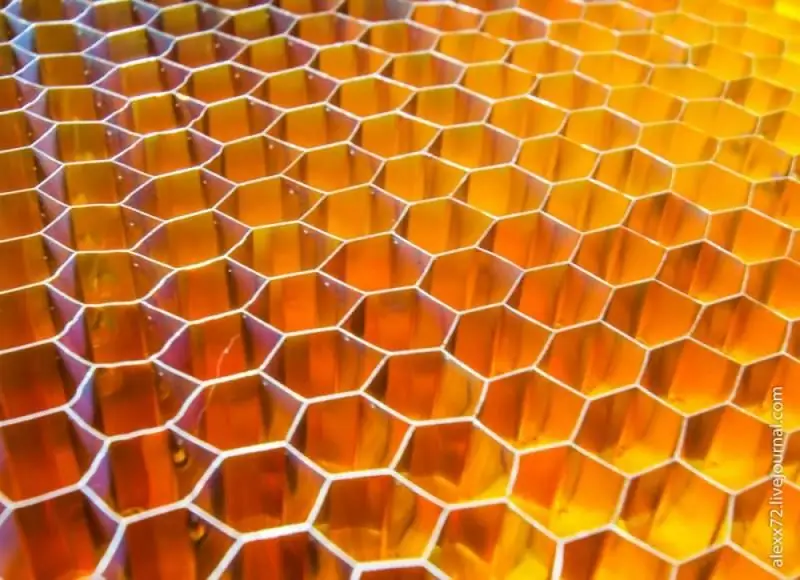

Mi-26 gibi ağır bir makine, güvenilirliğini ve dayanıklılığını sağlayacak klasik tasarımlı bir pervane ile havaya kaldırılmalıdır. Geliştirme sırasında Mil Design Bureau'nun fiberglas kanatlar oluşturma konusunda çok az deneyimi vardı, bu yüzden ilk başta onları yeni nakliye helikopterinde terk etmeye karar verildi. Pervane direklerinin malzemesi olarak çelik seçildi ve bu da büyük bir yorulma mukavemeti marjı sağladı. Ayrıca bazı teknik bilgiler de vardı - burçlara tutturma pabuçları, vidanın ana borusuyla tek parça halinde yapıldı ve bu da kütleyi arttırmadan yapıyı güçlendirmeyi mümkün kıldı. Fiberglas, çelik direğin etrafındaki form oluşturucu bir yapı olarak bıçaktaki yerini hala buldu.

Patriot parkının fuarında Mi-26

Bıçağın fiberglas kabuğunun manuel olarak döşenmesi, daha sonra operasyonda çatlak oluşumuna yol açabilecek kıvrımların oluşmasına neden oldu. Bu nedenle pervane kanatlarındaki çatlakların tespiti için pnömatik bir sistem kurulması gerekliydi. Mi-26 ana rotorunun benzersizliği, dünya helikopter endüstrisindeki bu tür ilk deneyim olan sekiz kanadıyla eklendi. Bu kadar ağır bir makineyi başka bir pervane ile havaya kaldırmak mümkün değildi. Böyle büyük bir pervanenin montajı, çıkarılabilir manşon manşonlarının takılmasını gerektirdi ve manşonun merkezkaç kuvvetini dengelemesi için ayrı bir burulma çubuğu tasarlandı. Genel olarak, burç son derece yenilikçi olduğu ortaya çıktı - menteşelerin çoğu metal-floroplastik yataklarla yapıldı ve tasarımda çeliğin yerini titanyum aldı. KB mühendislerinin Mi-26 için ana rotor tasarımında kaydettiği ilerleme dikkat çekicidir. Mi-6'daki 35 metre çapındaki beş kanatlı pervaneye kıyasla Mi-26'daki sekiz kanatlı 28 metrelik pervane %30 daha fazla itme gücü geliştirirken kütlesi %40 daha azdı.

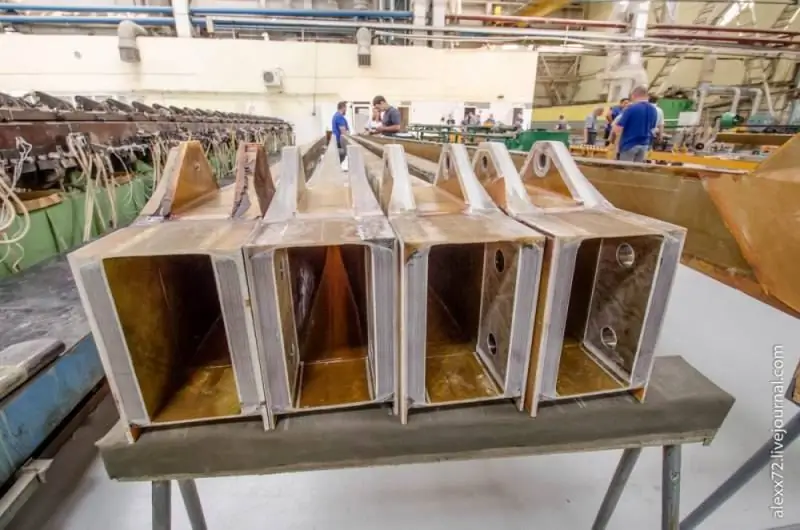

1977'de pervane nihayet hem TsAGI'de hem de Mi-6 uçuş laboratuvarında test edildi. Sonuçlar açıktı: tasarım, yeni helikopterin gereksinimlerini tam olarak karşılıyor ve seri üretim için önerilebilir. Mühendisler, ana rotor ile fiberglastan yapılmış bir güç çerçevesi oluşturmaktan korkuyorlarsa, direksiyon rotoruna dikkat etmemeye karar verdiler - tamamen o zaman için yeni olan malzemeden yapılmıştı. Bu, bitmiş ürünün ağırlığından önemli ölçüde tasarruf etmeyi mümkün kıldı. Ana rotorun fiberglas kabuğunun 60'lı yıllarda manuel olarak döşenmesi bir anakronizm gibi görünüyordu ve Mikhail Leontyevich Mil'in inisiyatifiyle tasarım bürosu, mermilerin makine sarımını geliştirmeye başladı. Ardından, etrafında dört yayıcıya sahip bir sarma cihazının döndüğü sabit bir mandrel fikri doğdu. Direk üzerindeki sarım, hazırlanan prepreg bandı ile gerçekleştirilir ve süreç, karmaşık bir CNC makinesi tarafından kontrol edilir. Milevtsy, kabuğu karmaşık bir şekle sahip mandrellere - rotor kanatlarına sarmak için matematiksel bir model oluşturmaya yardımcı olan NIAT uzmanlarını geliştirmeye çekti. Program önemsiz "Sarma" adını aldı. Ana rotor kabuğunu üretmenin yeni yönteminden pek çok bonus vardı: bıçak yüzeyi homojen hale geldi, öncekilerle karşılaştırıldığında daha fazla dayanıklılık ve hayatta kalma sağlayan dikişler kayboldu.

Rostvertol işletmesinde (Rostov-on-Don) Mil ailesinin makineleri için rotor kanatlarının modern üretim süreci

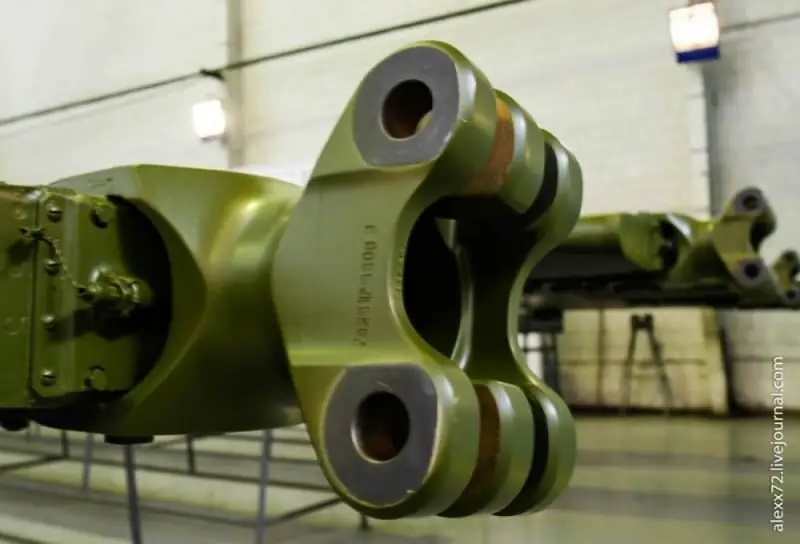

Mi-26'nın bir sonraki mühendislik şaheseri, rotora iletilen güç açısından dünyada hala eşsiz olan ana dişli kutusu VR-26'dır. O zamanlar SSCB'de tek bir motor tasarım bürosu, gerekli parametrelerin bir dişli kutusunu oluşturamadı, bu nedenle Mil Tasarım Bürosu, üniteyi kendi başına geliştirmek zorunda kaldı. Mühendisler hemen dişli kutusu kinematiği şemasının seçimi ile karşı karşıya kaldılar - geleneksel gezegen, yenilikçi çok dişli olanla rekabet etti. İkincisi daha önce yerli sanayide kullanılmamıştı ve uzun vadeli çalışmasıyla ilgili bir deneyim yoktu. Bununla birlikte, yeni tasarımın önemli ağırlık artışı, dengeyi çok iş parçacıklı bir tasarım lehine çevirdi. VR-26 vites kutusunu Mi-6'ya takılan erken R-7 ile karşılaştırırsak, yeni ürün öncekinden sadece %8,5 daha ağırdır, ancak 1,5 kat daha fazla tork iletir (iletilen güç iki katına çıkmıştır). birden) …

[/merkez]

Ana şanzıman VR-26 ve imalat şirketi (Perm)

Mi-26'nın tasarım özelliklerini özetleyecek olursak, aracın yüksek baza özerkliğine sahip olduğunu söylemek gerekiyor. Havaalanı altyapısına zayıf bir şekilde bağlıdır - artık merdiven, merdiven ve benzeri ekipmana ihtiyaç yoktur. Helikopter, servis personeli tarafından çalıştırılabilen menteşeli başlıklar ve santral panelleri ile donatılmıştır. Dev kuyruk bomunun ve omurganın içinde kuyruk rotoruna bir geçiş var. Aracın gövdesi, zemin kullanımını büyük ölçüde kolaylaştıran merdivenler, menholler ve kapaklarla doludur.

[merkez]

Gurgen Rubenovich Karapetyan, test pilotu, Sovyetler Birliği Kahramanı

Mi-26'nın son görünümü ve tasarımı, prototiplerin montajına başlamayı mümkün kılan 1975'te oluşturuldu. Sadece Aralık 1977'de, ilk doğanlar Moskova yakınlarındaki Panki'deki bir montaj fabrikasının kapılarından çıktı. Ve 14 Aralık'ta test pilotu Gurgen Rubenovich Karapetyan'ın mürettebatı devi ilk kez havaya kaldırdı. Şubat 1978'de Lyubertsy'de çok iyi gelişen tam teşekküllü fabrika testlerine başladılar - 1979'a kadar Mi-26'nın ilk kopyası zaten devlet testleri için gönderilmişti. Aynı zamanda, Rostov Helikopter Fabrikası, makineyi seri üretime sokmanın ilk adımlarını atıyordu. Testler ilk ve tek ciddi kusuru ortaya çıkardı - bazı çalışma modlarında enine düşük frekanslı titreşimler ortaya çıktı. Analiz, sebebin kaporta kaplamalarının kusurlu şekli olduğunu göstermiştir. Mühendisler hızlı bir şekilde ayarlamalar yaptılar ve aynı zamanda rotor kanatlarını geliştirilmiş aerodinamiğe sahip yenileriyle değiştirdiler.

Rostov-on-Don'daki hisse senetlerinde geleceğin devleri

Mayıs 1979'a kadar, Mi-26'nın ikinci kopyası, helikopterin taşıma yeteneklerinin test edildiği testlere bağlandı. Bir buçuk yıl sonra dev, daha önce kimsenin yapmadığı bir numara yaptı - toplam kütlesi 50 tondan fazla olan otorotasyona indi. Testler sırasında otomobil, otorotasyon modunda ve motorlar kapalıyken 12 iniş yaptı. Çok daha sonra, 1997'de, bir test uçuşunda Mi-26, 56 ton uçuş ağırlığı ile otorotasyona indi! Çalışma sırasında, Sovyet döner kanat devi, makineyi güvenli bir otorotasyon moduna geçirmek için kendi yöntemini geliştirdi. Bunun için pilotun, ana rotorun genel hatvesinde eşzamanlı bir düşüşle birlikte arabayı atışa çeviren belirli bir eğim açısı oluşturması gerekiyordu. Sadece bu şemaya göre, ana rotorun iniş için gereken hıza kadar dönmesi için zamanı vardı. Bu durumda dikey iniş hızı 2,5 m / s idi. Toplamda, durum testlerinin ikinci aşamasında ("B" aşaması), deneyimli helikopter 104 saat uçtu ve 150 uçuş yaptı. Mi-26'nın ilk prototipinin hala hizmette olması ve Mil Moscow Helikopter Fabrikasında bir test aracı ile çalışması dikkat çekicidir.

İlk prototip Mi-26'nın montaj tesisinden Panki'deki Moskova Helikopter Fabrikasının uçuş test istasyonuna sunumu

26 Ağustos 1980'de, devlet testlerinin son eyleminde şöyle yazıldı: “Mi-26 deneysel orta askeri nakliye helikopteri,“B”aşamasında devlet ortak testlerini geçti… Uçuş teknik, savaş ve operasyonel özellikler temelde karşılık geliyor Kararnamede belirtilen niteliklere Statik tavan ve maksimum yükler TTT tarafından belirtilenleri aşıyor… Test sonuçlarına göre olumlu değerlendirme alan deneyimli bir askeri nakliye helikopteri Mi-26 ve bileşenlerinin seri üretime alınması önerilmeli ve TTT tarafından kabul edilmelidir. Sovyet Ordusu." Orduda, sınıflandırmaya göre "ortalama" olarak kabul edildiğini unutmayın. Açıkçası, ordu Mi-26'yı daha da canavarca B-12 ile karşılaştırıyordu.