- Yazar Matthew Elmers [email protected].

- Public 2023-12-16 22:39.

- Son düzenleme 2025-01-24 09:38.

Çelik korumanın zayıf halkaları

Cephenin şiddetle ihtiyaç duyduğu tankların üretiminde çığ gibi bir artış nasıl olabilir? Nikita Melnikov'un "Büyük Vatanseverlik Savaşı sırasında SSCB'nin Tank Endüstrisi" kitabı, askeri temsilciler tarafından bitmiş ürün alma koşullarındaki düşüş hakkında veri sağlıyor.

15 Ocak 1942'den bu yana, tank fabrikaları zırhlı araç üretiminin kalitesini değerlendirmede çok "liberal" olmuştur. Askeri temsilcinin seçiminde sadece her onuncu orta tank T-34 ve ağır KV, beş kilometrelik kısa bir koşuya maruz kaldı. T-60 tankları söz konusu olduğunda, açıkçası daha fazla şüphe vardı, bu nedenle her beşinci hafif tank bir denemeye tabi tutuldu. Ya da belki de bu tür makinelere cephede daha az ihtiyaç duyuldu, bu nedenle kabul aşamasında bile onlara karşı daha katıydılar. Bu dolaylı olarak fabrikaların kapılarını terk eden her T-60'ın topunun kontrollü atışlarını doğrularken, T-34 ve KV silahları sadece her onuncu araçta test edildi. Eksik hızölçerler, taret dönüş motorları, sinyal lambaları ile değiştirildiyse interkomlar ve kule fanları olan birliklere tank göndermesine izin verildi. Neyse ki son noktaya sadece kışın izin verildi.

Tank endüstrisinin, 1942'nin ortalarına kadar zırhlı araç üretiminin nicel göstergeleriyle zaten başarılı bir şekilde başa çıktığı ayrıca belirtilmelidir. Uralmash, tanklar için üretim standartlarını düzenli olarak bile aştı ve Chelyabinsk'teki Kirov fabrikası, yalnızca Ocak-Mart ayları arasında V-2 dizel motorunun üretimini dört katına çıkardı.

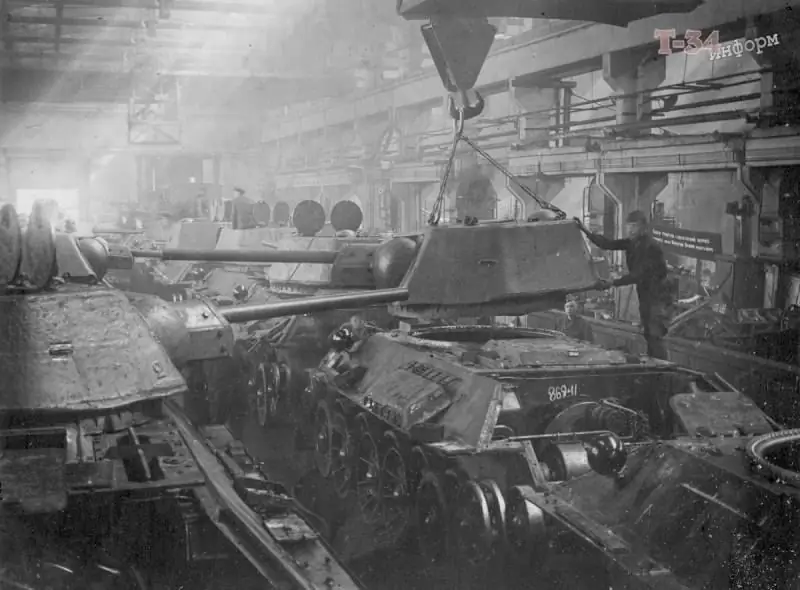

Bu tür üretim artışı oranları, büyük ölçüde montaj hattından çıkan tankların kalitesindeki ciddi düşüşten kaynaklanıyordu. Açıklayıcı bir örnek, 250 kilometrelik bir atış sırasında ağır KV'lerinin yarısını arızalar nedeniyle kaybeden 121. Tank Tugayıdır. Şubat 1942'de oldu. Bundan sonra uzun bir süre, durum temelde değişmedi. 1942 sonbaharında, teknik nedenlerle arızalı olan ve 15 motosiklet saati bile çalışmayan 84 KV tankı denetlendi. Çoğu zaman arızalı motorlar, bozuk dişli kutuları, arızalı silindirler, kullanılamayan tripleksler ve birçok küçük kusur vardı. 1942 yazında, tüm T-34 tanklarının %35'e kadarı, düşman mermileri tarafından vurulması veya bir mayın tarafından havaya uçurulması nedeniyle değil, bileşenlerin ve düzeneklerin (esas olarak motorlar) arızalanması nedeniyle kaybedildi. Nikita Melnikov, çalışmasında, kayıpların bir kısmının düşük mürettebat niteliklerine atfedilebileceğini öne sürüyor, ancak bu dikkate alındığında bile, savaş dışı kayıpların yüzdesi çok yüksek. Bununla birlikte, KV ve T-34'ün bu tür arızaları, bazen sadece üniteyi veya tertibatı değiştirerek sahada iyi bir şekilde ortadan kaldırılabilir. Ancak öndeki T-34'te yetersiz zırh kalitesiyle savaşmak işe yaramazdı - zırhlı gövdeler, düşman mermileri tarafından vurulduğunda çatlamaya, parçalanmaya ve parçalanmaya neden olan düşük viskoziteli çelikten pişirildi. Çoğu zaman, yeni makinelerde oluşan ve bir Alman mermisi bir çatlağa veya bitişik bir zırh alanına çarptığında mürettebatın olumlu bir sonuç alma şansını keskin bir şekilde azaltan çatlaklar.

Mayıs 1942'de çatlaklı T-34 birimlerinin gelişiyle ilgili ilk endişe verici çağrılar duyuldu: 183 numaralı fabrika o ay 13 araç, Haziran ayında 38 tank ve ilk on gün içinde yetmiş iki T-34 için talep aldı. Temmuz… Hükümet bu durumda sessiz kalamadı ve 5 Haziran'da Devlet Savunma Komitesi "T-34 tanklarının iyileştirilmesi hakkında" bir karar aldı. Aynı zamanda, SSCB Savcılığına tankların kalitesindeki bu düşüşün nedenlerini araştırması talimatı verildi.

Çalışma sırasında, özellikle müfettişler, tank endüstrisi işletmelerinin işçilerinin diyetinden ürün hırsızlığı hakkında sayısız gerçek buldular. Fabrika işçileri basitçe yetersiz beslendi. Tank fabrikalarının en tartışmalı lideri olan Isaac Zaltsman hakkında bir dizi materyalde böyle bir yağmacı tavrın bir örneği verilmiştir.

Arızalı T-34'lerin üretiminde "kendilerini ayırt eden" işletmeler arasında, Nizhny Tagil'deki ünlü tesis ilk sırada yer aldı. Ayrıca, kusurlu ürünlerin piyasaya sürülmesindeki zirve, tam da yukarıda bahsedilen Zaltsman'ın liderliği sırasında düştü. Bununla birlikte, hatırladığımız gibi, işletmenin müdürü düşürülmedi, ancak hemen tank endüstrisinin Halk Komiseri olarak atandı. Açıkçası, yetkililer SSCB'nin tank endüstrisinin 1. Halk Komiseri Vyacheslav Aleksandrovich Malyshev'in en yüksek kademelerini suçlamaya karar verdiler. Doğru, ayılma bir yıl sonra geldi, 1943 yazında Malyshev, savaşın sonuna kadar elinde tuttuğu halk komiserinin yerine tekrar yerleştirildi.

Savcılık, fabrika işçilerinin yarı aç varlığına ek olarak, tank endüstrisinin boşaltılan işletmelerinde çalışma sırasında, tankların yetersiz kalitesiyle ilgili başka bir sorunu ortaya çıkardı - üretim döngüsünün ciddi bir ihlali.

Kalite pahasına sadeleştirme

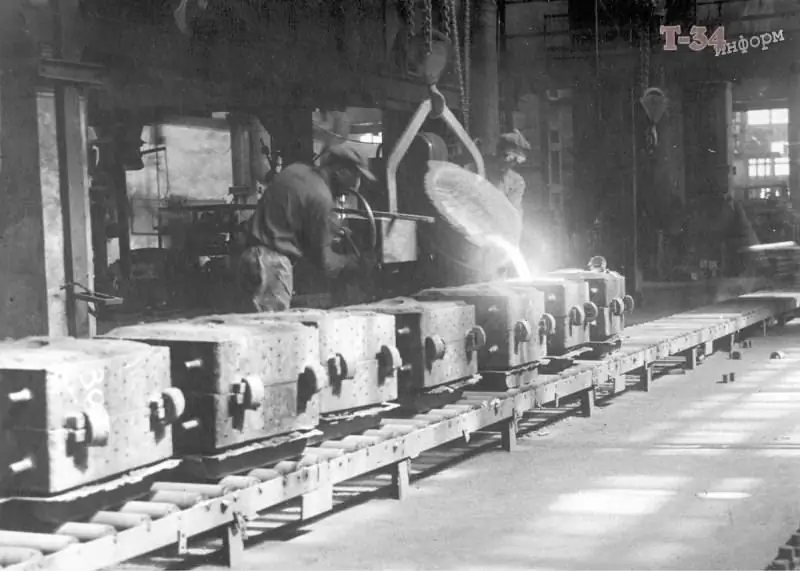

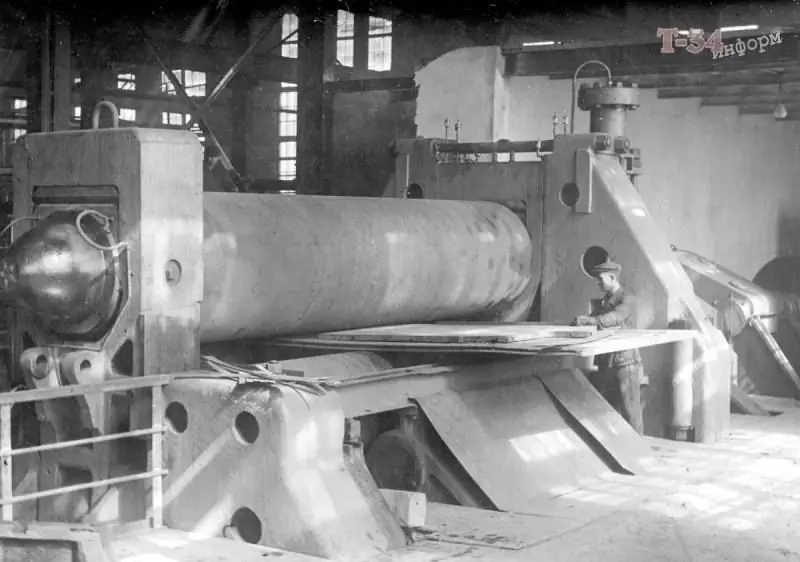

Bildiğiniz gibi, Ilyich'in adını taşıyan Mariupol fabrikası savunulamadı, düşmanın eline geçti ve tahliye etmeyi başaramadıkları bir yığın teknolojik ekipmanla sonuçlandı. T-34 için tüm standartlara uygun tam teşekküllü zırhlı gövdeler üretebilen bu kuruluş (ülkedeki tek kişi) idi. Urallarda tek bir tesis böyle bir şey sunamaz, bu nedenle Zırhlı Enstitü'nün (TsNII-48) araştırma ekibi Mariupol uygulamalarını tahliye edilen fabrikaların gerçeklerine uyarlamaya başladı. GKO'nun gerektirdiği hacimlerde yüksek kaliteli zırh üretimi için, akut bir termal fırın sıkıntısı vardı, bu nedenle enstitü zırh parçalarının yeni bir sertleştirme döngüsü geliştirdi. Mariupol'da zırh levhası önce sertleşmeye, sonra yüksek tatile, sonra tekrar sertleşmeye gitti. Son olarak, düşük bir tatil izledi. Üretimi hızlandırmak için, ilk sertleştirme önce iptal edildi ve ardından zırh çeliğinin tokluğunu doğrudan etkileyen ve çatlama olasılığını azaltan yüksek tavlama iptal edildi. Ayrıca, Zırh Enstitüsü uzmanlarına göre, gerekli önlemler arasında, termal fırına bir değil, hemen dört veya beş sıra zırh plakası yüklemek gerekiyordu. Doğal olarak, bunun çok daha hızlı olduğu ortaya çıktı, ancak levhaların nihai kalitesi çok heterojendi. İlginç bir şekilde, Zırhlı Enstitü daha sonra metalin kalıntı gerilimlerini azaltan düşük tavlama prosedürünü iptal etmeye karar verdi ve bu da yine çatlak oluşumunu olumsuz etkilemedi.

Sertleştirilmiş çeliği gaz kesicilerle kesemezsiniz - bu tez herkes tarafından bilinir, ancak T-34 zırhlı gövde üretiminin gerçekleri bu popüler olmayan yönteme başvurmak zorunda kaldı. Buradaki nokta, söndürmeden sonra genişleyen çelik 8C'deydi ve doğal olarak bu, fabrika çalışanlarını yüksek sıcaklıklı brülörlerle kesmeye zorladı. Zırhın kesme alanındaki sertleşme noktası kaybedildi.

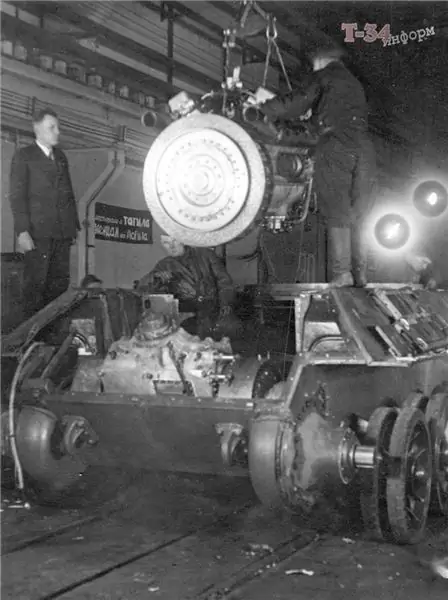

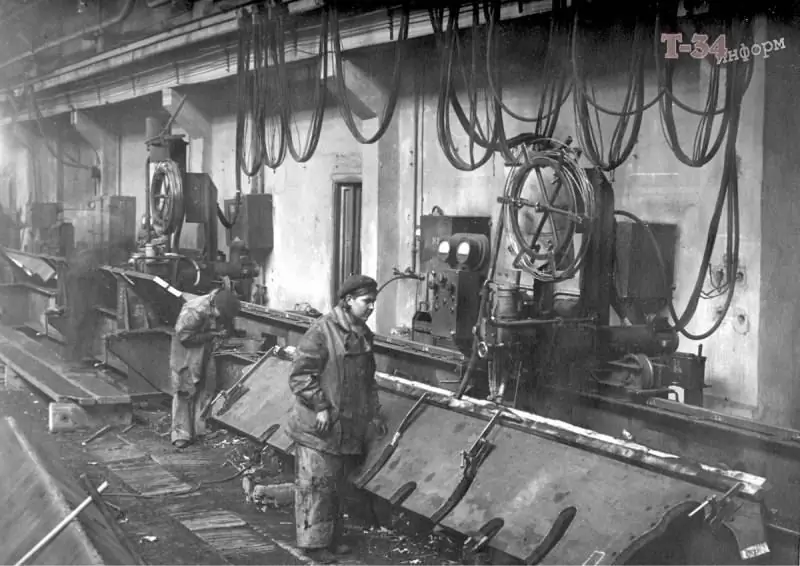

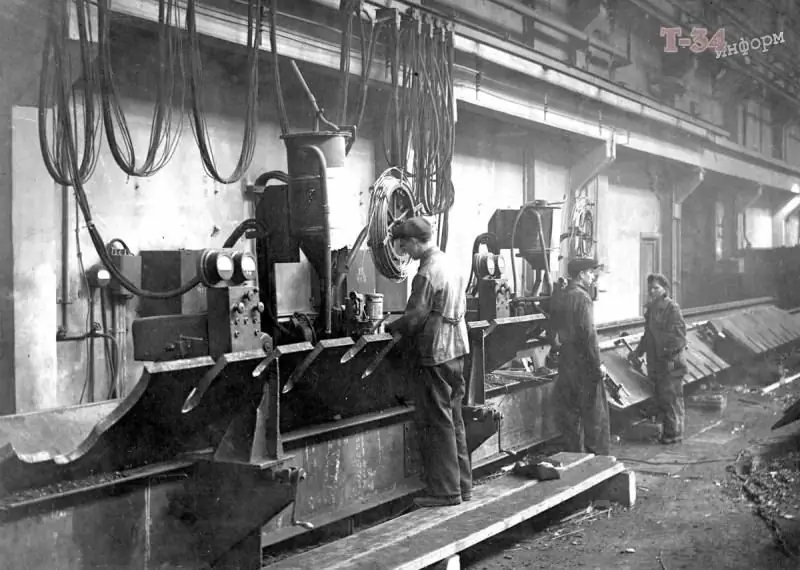

Üretim sürecini iyileştirme önerilerinin yalnızca zırhın kalitesi için olumsuz olduğunu tartışmaya değmez. Bu nedenle, T-34 tanklarının gövdelerinin montajında gerçek bir yenilik, eski "kilitte" ve "çeyrekte" yerine "dikende" zırh plakalarının kaynaklanmasıydı. Şimdi, eşleşen parçalar birbirini kesmedi, kısmen üst üste geldi. Yalnızca bu karar, vaka başına makine-saat hacmini 198.9'dan 36'ya ciddi şekilde düşürdü.

T-34 üreten fabrikalar için kusurlu çelik sacın ana tedarikçisi, Halk Demir Metalurjisi Komiserliği'nin Novo-Tagil fabrikasıydı. İlk başta, Mariupol fabrikasından gelen malzemelerle kesintiye uğradı ve kendi fabrikasına geçtiğinde, cepheden ve fabrikalardan bir şikayet akışı geldi. Özellikle, bu işletmenin 8C zırhının bileşiminde, karbon, fosfor ve silikon içeriğinde teknik özelliklerde (TU) ciddi farklılıklar vardı. Genel olarak, TU ile ilgili zorluklar vardı. Demir Metalurjisi Halk Komiserliği, TU'yu, özellikle fosforun %0.035'ten fazla olmaması gereken Mariupol standartlarına göre korumayı kabul etmedi. Kasım 1941'in başlarında, Halk Demirli Metalurji Komiseri Ivan Tevosyan, olası içeriği% 0.04'e ve 4 Nisan'dan% 0.045'e çıkaran yeni fosfor standartlarını onayladı. Zırhlı çeliğin kalitesinde önemli bir faktör olan bu konuda tarihçilerin hala fikir birliğine varamaması dikkat çekicidir. Nikita Melnikov, özellikle, Novo-Tagil bitkisinin, aksine, 1942'nin ortalarında fosfor oranını %0.029'dan %0.024'e düşürdüğünden bahseder. Görünüşe göre, farklı bilim adamları, öndeki kusurlu T-34'lerin ortaya çıkması için farklı nedenler buluyorlar. Olabileceği gibi, çelik bileşimindeki kimyasal elementlerin içeriği için belirtilen normlara bazen uyulmadı. Fabrikaların tedarik edilen haddelenmiş ürünlerde basit bir tekdüzelik oluşturması zordu. Savcılık ayrıca, açık ocak fırınlarındaki demirli metalurji işletmelerinde zırhlı çeliğin "az pişmiş" olduğunu ortaya çıkardı - gerçekte 15-18 saat yerine, 14 saatten fazla değil.

T-34 gövdelerindeki çatlamanın nedenleri hakkında bilgi Molotov'a ulaştığında, halk demirli metalurji komiserleri ve tank endüstrisi sorumluluğu birbirine kaydırmaya başladı. Birincisi, zırh plakalarındaki yüksek fosfor içeriği, diğeri için tank fabrikalarında gövde üretim teknolojisinin ciddi ihlalleriydi.

Sonuç olarak, TsNII-48, T-34'teki çatlaklarla mücadele çalışmalarına katıldı (dolaylı olarak görünüşlerinden suçlu olmasına rağmen). Enstitü tarafından yalnızca 1943'ün sonunda önerilen bir dizi önlem, bazı yorumları ortadan kaldırmayı mümkün kıldı. Ve demirli metalurji işletmelerinde çelik üretiminin kalitesinin iyileştirilmesi, 1942'de %56,25 olan ıskarta oranını 1945'te 13,30'a düşürmeyi mümkün kıldı. İşletmeler savaşın sonuna kadar %100'e yakın bir düzeye ulaşamadı.